Assembleren

Kunststof producten assembleren

Verlijmen en lassen worden gezien als assembleren. Greijn gaat hierin nog een stap verder. Wij bieden namelijk ook de mogelijkheid om sub-assemblages aan te leveren. Zo heeft u helemaal nergens omkijken naar. Wij hebben de kennis om samen met u de productietijden te verkorten.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Assemblage proces

We kunnen stalen of kunststof delen aan elkaar bevestigen door schroef-, lijm-, kit-, klik- en lasverbindingen. Ook bieden we de mogelijkheid om een halffabricaat of volledig product te assembleren. Bij Greijn kunt u ervan uitgaan dat we de complete productie en assemblage van uw kunststof producten verzorgen. We helpen u om uw ontwerp productieklaar te maken en verliezen de deadlines niet uit het oog.

De voordelen van assembleren

- Diverse soorten verbindingen mogelijk

- Complete productie en assemblage van kunststof producten onder één dak

- Maximale ontzorging van begin tot eind

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >

Verlijmen

Kunststof verlijmen

In sommige gevallen is het nodig om verstevigingen, nokjes of ophangpunten aan uw kunststof product te monteren. Dit valt onder het verlijmen van kunststof. Hiervoor gebruiken we speciale lijmen met ieder zijn unieke eigenschappen.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Kunststof lijmen proces

We gebruiken twee methodes voor het verlijmen van kunststof onderdelen:

Industriële verlijmingen

We kunnen staaldelen aan kunststof bevestigen en diverse kunststof delen met elkaar verlijmen. Hiervoor maken we gebruik van industriële verlijmingen. Het positioneren van deze delen is erg belangrijk. Daarvoor maken we zelf speciale pasmallen.

Museumverlijmingen

Het is ook mogelijk om delen helder met elkaar te verlijmen. Dit noemen we museumverlijmingen. Een museumverlijming kan alleen gebruikt worden bij PMMA (acrylaat). PC en PETG zijn ook netjes te verlijmen, maar hebben vaak meer last van luchtbellen.

De voordelen van verlijmen

- Sterk en duurzaam

- Onzichtbare bevestiging

- Snel, makkelijk en eenvoudig

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >

Thermisch bewerken

Kunststof buigen (thermisch bewerken)

Kunststof buigen wordt ook wel thermisch bewerken of thermisch buigen genoemd. Hieronder verstaan we het buigen van een vlakke kunststof plaat in een bepaalde hoek. Er zit geen exacte radius in de plaat, omdat deze afhankelijk is van de materiaaldikte en de optredende vervorming.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Kunststof buigen proces

Bij thermisch bewerken verwarmen we de kunststof plaat over een lijn en plaatsen we deze op een buigtafel met een vooraf ingestelde hoek. De plaat wordt plaatselijk verwarmd door met gloeidraden de plastische grens op te zoeken (weken). Daarna kunnen we het materiaal onder de juiste hoek buigen en blijft het na afkoeling in deze vorm staan. Doordat we de plaat niet volledig warm maken, ontstaat er over de verwarmde lijn een koude-warmte brug. Dit is voor de meeste toepassingen geen enkel probleem. Mocht de brug toch ongewenst zijn, dan maken we gebruik van de techniek draperen.

Nabewerking

Naast vacuümvormen en kunststof buigen kunnen er aanvullende bewerkingen plaatsvinden. Dit gebeurt zowel handmatig als machinaal. Verschillende technieken zijn:

De vervorming van het materiaal is bij het thermisch buigen vaak minimaal door de plaatselijke verwarming. Daardoor is het ook mogelijk om de plaat van tevoren al op maat te maken. Daarnaast kunnen gaten en sleuven worden aangebracht.

Kunststof lassen

Met lassen kunnen meerdere kunststof delen aan elkaar worden bevestigd. Dit valt ook onder thermisch bewerken. Er bestaan verschillende lastechnieken. Wij gebruiken vooral draadlassen, spiegellassen en ultrasoon lassen.

De voordelen van thermisch bewerken

- Geschikt voor alle thermoplastische kunststoffen

- Van tevoren op maat te maken met eventueel gaten en sleuven

- Kunststof delen kunnen aan elkaar bevestigd worden met diverse technieken

- Weinig tot geen aftekeningen of oneffenheden zichtbaar

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >

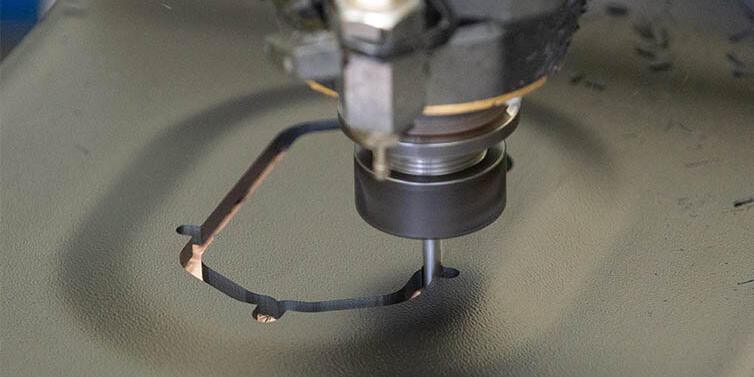

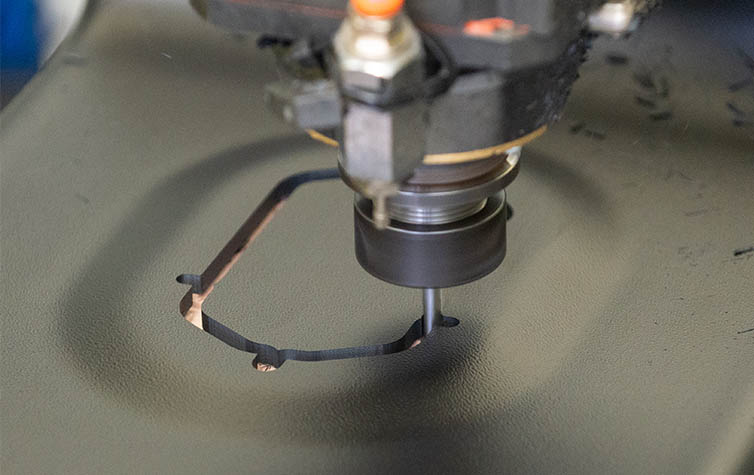

Frezen / Zagen

Kunststof frezen of zagen

Greijn levert ook vlak plaatwerk, zoals voorzetramen of afdekplaten. Deze kunststof producten kunnen vervaardigd worden door 5- of 3-assig frezen of door zagen.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Kunststof frezen of zagen proces

Kunststof materialen zijn uitstekend te frezen of te zagen. Bij eenvoudige producten kiezen we er meestal voor om deze op maat te zagen. Dit doen we met een verticale- of horizontale lint-, wand- of formaatzaag. Mocht het technisch complexer zijn (met gaten of sleufgaten), dan maken we gebruik van onze 3- of 5-assige freesmachine. Eerst tekenen en programmeren we het kunststof product. Aan de hand daarvan maken we het onderdeel volledig naar uw wens.

Compleet machinepark

Ons machinepark bestaat uit een 3-assige freesmachine en twee 5-assige freesmachines, die we gebruiken bij het maken van technisch gecompliceerde producten. De grootste 5-assige freesmachine heeft een freesbed van 6000 x 2600 x 1200 mm! Onze vakmensen zorgen er in alle gevallen voor dat u een uitstekend afgewerkt product ontvangt.

Nabewerking

Uiteraard worden frezen en zagen ook gebruikt voor de handmatige nabewerking van de gevormde kunststof producten. Bij minder complexe producten of geringe aantallen kan dit via het eenvoudig op hoogte zagen of het conventioneel frezen met een boven- en onderfrees. Naast kunststof frezen of zagen kunnen nog andere nabewerkingen nodig zijn:

De voordelen van frezen of zagen

- Kunststof materialen zijn goed te frezen of te zagen

- Geschikt voor de nabewerking van gevormde kunststof producten

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >

Draperen

Kunststof draperen

Het vormen van kunststof platen zonder externe druk van een vacuüm noemen we draperen. Dit gebeurt alleen onder invloed van de zwaartekracht (het eigen gewicht van de plaat), voornamelijk van dikker materiaal. Deze techniek is bij uitstek geschikt om een enkel gekromd vlak te creëren: een boog. Dubbel gekromde vlakken zijn ook mogelijk, maar dit kan alleen wanneer er al een zeer lichte dubbele kromming aanwezig is.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Kunststof draperen proces

Bij het draperen van kunststof maken we gebruik van een op maat gemaakte mal. De kunststof plaat wordt volledig verwarmd (net zoals bij vacuümvormen) en vervolgens door zijn eigen gewicht in de juiste kromming gevormd. Daarna moet de gevormde plaat afkoelen en halen we hem weer van de mal af.

Transparante kunststoffen

Deze techniek is zeer geschikt om transparante materialen (PMMA, PETG en PC) te vervormen. Doordat er geen invloed van vacuüm is, zijn er geen tot weinig aftekeningen zichtbaar in het kunststof eindproduct.

Nabewerking

Naast draperen kunnen eventueel overige kunststof bewerkingen plaatsvinden. We noemen dit ook wel handmatig en machinaal nabewerken. Verschillende technieken zijn:

De voordelen van draperen

- Goede techniek voor transparante kunststof producten

- Er zijn geen tot zeer weinig zichtbare aftekeningen van de mal

- Geschikt voor kleine oplages

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >

Vacuümvormen / thermovormen

Vacuümvormen kunststof

Vacuümvormen / thermovormen is een uitgebreide techniek waarmee we hoogwaardige kunststof producten voor u kunnen realiseren. Ook voor maatwerk en speciale verzoeken zijn wij uw juiste partner. Voor technisch gecompliceerde producten hebben wij eigen ontwikkelde vormmachines beschikbaar. Zo hebben wij de mogelijkheid handmatig bij te sturen in het productieproces. Wij kunnen u in alle gevallen voorzien van een uitstekend afgewerkt eindproduct.

Heeft u een idee of designvraagstuk? Laat u door ons adviseren.

Neem vrijblijvend contact op

Kunststof verwerken

Vacuümvormen of thermovormen zijn relatief goedkope manieren van kunststof verwerken, waarbij de voordelen van kunststof volop kunnen worden benut. De vrijheid in vormgeving en uitvoering zijn groot. Daarnaast zijn er veel mogelijkheden in maatvoering en afwerking van een product.

Diverse formaten, diktes en afwerkingsmogelijkheden

Heeft u ‘grootse’ plannen? Dat is voor ons geen enkel probleem. We kunnen vacuümvormen tot een formaat van 3500 x 2500 x 1000 mm. Ook kunnen we verschillende diktes verwerken, van 0.2 mm tot en met 10 mm. In sommige gevallen is het zelfs mogelijk om materiaal van diktes tussen de 10 mm en 20 mm te verwerken. Extra opties in de afwerking zijn onder andere het krasvast coaten of lakken van uw kunststof producten.

Vacuümvormen of thermovormen proces

Bij vacuümvormen plaatsen we een mal in de vormmachine. Vervolgens wordt hierop een kunststof plaat opgespannen met behulp van een klemraam. Daarna verwarmen we de plaat, totdat deze plastisch genoeg is. De mal komt omhoog en op het moment dat de mal de kunststof plaat raakt wordt het vacuüm geactiveerd. Met luchtdruk (onderdruk) wordt de plaat over de mal gezogen en neemt het de gewenste vorm aan. We laten het gevormde product enige tijd op de mal afkoelen. Uiteindelijk kan het gevormde product gelost worden en trekken we de mal weer naar beneden voor een volgende trekking.

Handmatig en machinaal nabewerken

Naast vacuümvormen kunnen eventueel overige kunststof bewerkingen plaatsvinden. We noemen dit ook wel handmatig en machinaal nabewerken. Verschillende technieken zijn:

Kunststoffen

Bij vacuümvormen kunnen we alle thermoplastische kunststoffen met hun bijbehorende eigenschappen gebruiken, zoals UV-bestendigheid of chemische resistentie.

De voordelen van vacuümvormen kunststof

- Grote vrijheid in vormgeving en kleuren

- Korte doorlooptijd van tekening tot ontwerp

- Kleine of middelgrote series

- Lage matrijskosten vergeleken met spuitgieten

- Productie van eigen matrijzen

- Grote formaten mogelijk

- Kunststof is een ideaal materiaal (goedkoop, licht, recyclebaar en isolerend)

Heeft u een specifiek vraagstuk? Wij gaan graag de uitdaging aan!

Maak een afspraak >